הטיפ תואם ISO ו ASME

קיימת תפיסה שטולרנסים גיאומטריים מייקרים ולכן השימוש בהם הוא רק לחלקים מדוייקים. אבל למרבה הצער גישה זו מקורה בפערי ידע או תפיסה שגויה ואין לה כל בסיס במציאות.

גיאומטריה בCAD, שרטוט טכני, סקיצה ידנית על דף או בגיר על דלת המסגרייה מייצגת גיאומטריה תאורטית מושלמת.

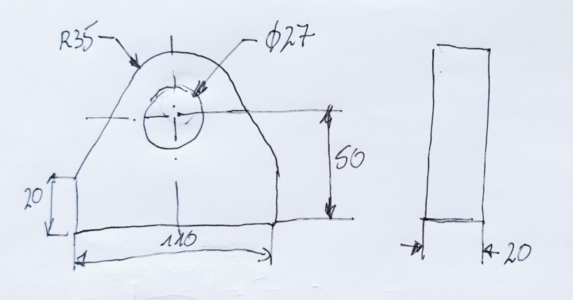

באיור 1 מוצגת סקיצה של חלק "פשוט" – אוזן הרמה לשאקל 1”

הגיאומטריה בסקיצה מייצגת חלק תיאורטי מושלם: הפלטה בעובי 20 מישורית לחלוטין, שני הצדדים מקבילים לחלוטין, החור הוא גליל מושלם…

- ברור שבמציאות אין גיאומטריה מושלמת!

- לכל משטח יש ארבע מאפינים גיאומטרים פוטנציאליים: גודל, מיקום, תנוחה וצורה.

האם יש בכלל צורך להגדיר גבולות לגיאומטריה?

טענה נפוצה היא שאין צורך להגדיר גבולות גאומטריים, כי בכרסום (או בכל טכנולוגיה עליה חשבנו שבה החלק ייוצר) דיוק התהליך גבוה יותר מהצורך, אז חבל סתם לדרוש דברים שאותם "מקבלים בחינם" (מהמכונה), וזה סתם מייקר, כי עכשיו נדרשת גם מדידה לכל הדרישות בשרטוט.

הסקיצה (למרות הקווים העקומים) היא תיאורטית ומושלמת. אבל המציאות אינה מושלמת ובודאות אנחנו יודעים שהחור בחלק אמיתי לא יהיה גליל מושלם.

התיעצתי עם טכנולוג מה הדיוק שניתן לקבל בעיבוד שבבי לחלק, ללא דרישות מיוחדות מפלטה ST-52 , התשובה הייתה 0.1. ועכשיו השאלה האם זה מספיק טוב?

בחנתי את גבולות הדרישות הפונקציונליות הקריטיות:

- דרך החור צריך לעבור בחופשיות פין שקוטרו המירבי הוא 25.4 מילימטר (1”) ואין בעיה עם מרווח של שלושה מילימטרים בין הפין לחור.

- אורך הבסיס צריך להיות > 75 מילימטר (מאמץ מותר לריתוך כולל מקדם ביטחון נדיב, רוחב 110 נבחר משיקולים אסתטיים).

- מרחק מינימלי מהחור לרדיוס צריך להיות > 10 (מאמץ מותר ומקדם בטיחות נדיב)

והתברר כי מעשית, טולרנס של מילימטר הוא מספיק טוב. חזרתי לטכנולוג לברר האם לתת טולרנס גדול יותר ישנה משהו ליצור?

הוא מייד החזיר לי בשאלה, אם זה מה שצריך, למה לייצר בכרסום?

ככל שהדיוק הנדרש יורד, יכול להיפתח מרחב גדול יותר של טכנולוגיות, למשל אפשר לעבור לחיתוך. ובחיתוך (מים, לייזר, פלאזמה…) ככל שהדרישה לדיוק יורדת מהירות החיתוך עולה (וזמן עיבוד והעלות יכולים לרדת). ועבור החלק הזה, אם צריך שניים שלושה חלקים אפשר בכלל לנסר או לחתוך בדיסק שאריות חומר מעבודות קודמות בלי לחכות בתור לתכנת CNC או מכונה…

אם כך נראה כי טולרנס של ±0.1 הוא פי עשר יותר מדויק ממה שבאמת צריך, כלומר שאם נוציא את השרטוט ללא טולרנסים, קיים סיכון של עלות ולו"ז, וכדי להבטיח שלא יתאמצו ביצור להגיע לדיוקים שאינם נחוצים, רצוי להסביר – מה צריך.

אם מדובר על שניים שלושה חלקים + הסבר, הסיכון טופל ואכן לא צריך שרטוט, צריך רק לדבר (ולזכור מה עשינו).

אבל אם נעבור ליצור סדרתי ושרטוט החלק יצא למכרז ממחלקת הרכש הסיכון יעלה משמעותית.

"טולרנסית" היא שפה שמאפשרת למתכנן לתעד בדיוק מה הגבולות הגיאומטריים הנדרשים להבטיח את הפונקציונליות של החלק, וחוסכת את הצורך לתווך מילולית מה הגבולות לגיאומטריה.

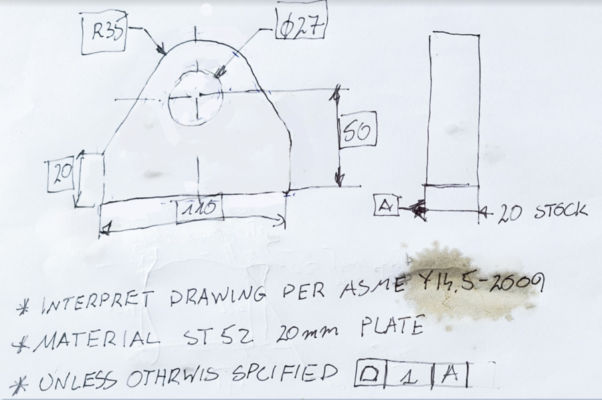

איור 2 מציג את השרטוט לביצוע:

- התקן לפיו יש לפרש את השרטוט ASME Y14.5 מהדורת 2009

- חומר גלם פלטה פלדה ST 52 עובי 20 (גבולות העובי והצורה מוגדרים לפי תקנים, למשל EN 10029)

- הפרופיל סוגר את כל דרגות החופש (גודל, מיקום, תנוחה וצורה) החור וכל המשטחים בהיקף צריכים לקיים גבולות באופסט סימטרי ברוחב 1 מ"מ מהגבול התיאורטי, בניצב למישור האמצע של הפלטה.

(לשאלה למה פרופיל ולא פלוס/מינוס, יש התייחסות בטיפ "מי מפחד מפרופיל")

בחירת טכנולוגיית היצור היא לשיקול דעתו של המבצע (כרסום, חיתוך פלזמה, לייזר, מים, דיסק חיתוך, משור יד…) כל זמן שהחלק עומד בגבולות הוא שמיש.

לכן הטענה "לא צריך טולרנסים, כי בכרסום (או בכל טכנולוגיה עליה חשבנו לייצור החלק) דיוק התהליך גבוה יותר מהצורך, ואז חבל סתם לדרוש דברים שאותם "מקבלים בחינם" (מהמכונה), וזה סתם מייקר" אינה עומדת במבחן המציאות כי לדיוק יתר (over engineering) יש מחיר!

טענות נוספות להגבלת השימוש בטולרנסים גיאומטריים הן ש"זה מסובך לביקורת", "סתם מייקר" וגם "הספק לא ידע לבדוק כמו שצריך".

התיחסות לטענות אילו בטיפ "פרופיל: ייצור וביקורת"

לסיכום:

דרישות גיאומטריות נועדו להבטיח פונקציונאליות של פריט מיוצר. טולרנסים גיאומטריים מאפשרים לנו לתאר את האילוצים בשפה תקנית, קצרה וחד משמעית ולחסוך את הצורך בהסברים מילוליים ומצגות.

חשוב להקפיד להשתמש בהגדרה מתאימה מתקן מתן הטולרנסים בשרטוט (ASME\ISO).

אז מתברר שלא צריך ל "המציא את הגלגל" ויש פתרונות תקניים למקרים פשוטים וגם למורכבים.

ובשורה התחתונה

גם אם עשינו משהו "אלף פעמים", ו"כולם" מבינים למה הכוונה,

ייתכן וזה נפוץ ומקובל

אבל זה לא הופך להיות תקני!

שאלות? הצעות? רעיונות?

כתבו אלינו – info@TES-tec.net

רוצים לברר פרטים על הקורס הקרוב? מלאו את הטופס מטה ולחצו על הכפתור הכתום לשליחת הקשה לפרטים