טיפ זה תואם ISO ו ASME ומבוסס על סיפור אמיתי.

קיימת תפיסה שטולרנסים גיאומטריים מייקרים ולכן השימוש בהם הוא רק לחלקים מדויקים. אבל למרבה הצער גישה זו מקורה בפערי ידע או תפישה שגויה ואין לה כל בסיס במציאות.

הטיפ "טולרנסים גיאומטריים לחלק פשוט" מציג ש"אין דיוק בחינם" וללא הגדרה מלאה של הגבולות הנדרשים לגיאומטריה של חלק, קיים סיכון של עלות וזמן בגלל דיוק יתר "over engineering".

לכן הטענה "לא צריך טולרנסים, כי בכל טכנולוגיה שבה דיוק תהליך הייצור גבוה יותר מהצורך, מיותר לדרוש דברים שאותם "מקבלים בחינם" (מהמכונה), וזה סתם מייקר" אינה עומדת במבחן המציאות כי לדיוק יתר (over engineering) יש מחיר!

אחריות מתכנן להגיד מה הגבולות הפונקציונאליים, מה צריך (לא איך לייצר או איך למדוד).

טענות נוספות להגבלת השימוש בטולרנסים גיאומטריים הן ש"זה מסובך לביקורת", – וגם "הספק לא ידע לבדוק כמו שצריך".

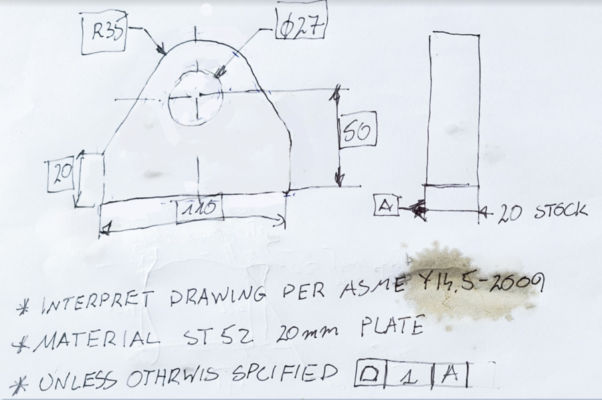

כדי להפריך את הטענות הללו, נמשיך את תיאור המקרה מהטיפ הקודם, איור 1 מציג את השרטוט לביצוע:

- התקן לפיו יש לפרש את השרטוט ASME Y14.5 מהדורת 2009

- חומר גלם פלטה פלדה ST 52 עובי 20 (גבולות העובי והצורה מוגדרים לפי תקנים, למשל EN 10029)

- הפרופיל סוגר את כל דרגות החופש (גודל, מיקום, תנוחה וצורה) החור וכל המשטחים בהיקף צריכים לקיים גבולות באופסט סימטרי ברוחב 1 מ"מ מהגבול התיאורטי, בניצב למישור האמצע של הפלטה.

מאחר וקיים סיכון של חוסר הבנה, נערכה פגישה עם איש המקצוע במחלקת היצור, ואכן איך שהוא ראה את הסקיצה, הוא מייד אמר ש"זה מסובך ובגלל הפרופיל צריך CNC".

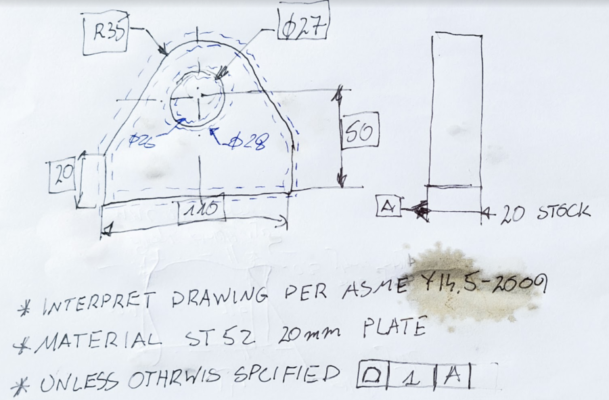

לצורך הבהרה של השרטוט, הוספנו את גבולות הטולרנס לסקיצה:

משמעות הפרופיל בסקיצה זו היא שכל המשטחים צריכים להיות בין גבולות של אופסט סימטרי (חצי מילימטר פנימה וחצי מילימטר החוצה) מהצורה התיאורטית, למשל החור צריך להיות בין הקווים המקווקוים, בין שני הגבולות בקוטר 26-28. כתוצאה מכך הגודל, המיקום, התנוחה והצורה של החור מוגדרים.

אחרי ההסבר נחה דעתו של איש המקצוע שהבין שהפרופיל בעצם אומר שכל המשטחים צריכים לקיים מעטפת סימטרית לקוו התיאורטי ברוחב של מילימטר, זהו! לא חייבים CMC

האתגר הבא היה איך מודדים?

האם הפרופיל מחייב חדר בקורת? מכונת XYZ?

התשובה היא אפשרי אך ממש לא הכרחי

עבור הגודל של החלק וטווח הפרופיל הנדרש ניתן לאשר את החלק בעזרת דף נייר

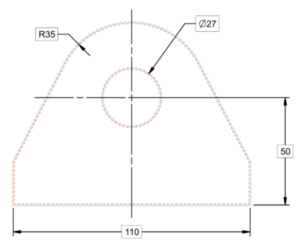

באיור 3 יש תמונה של הדפסה ב1:1 על נייר A4, גבולות הפרופיל מופיעים באדום וירוק,

כשמניחים חלק מיוצר על הדף צריך לראות את הירוק ואסור לראות את האדום, מותר להזיז ולסובב את החלק.

אם מצאנו מנח שבו כל הירוק גלוי וכל האדום ניסתר החלק פיקס!

אם הבדיקה היא ב XYZ לא חייבים מודל, בוחרים צירים ו"עפים על מדידה" כי פרופיל הוא למעשה פלוס/מינוס על סטרואידים (הרוחב צריך להיות בגבול 110±1, החור צריך להיות בתוך הגבולות 27±1…)

אם משתמשים בתהליך יצור מדויק יותר מהדרישה, למשל בחיתוך לייזר (במכונה ספציפית במהירות גבוהה יתקבל דיוק של לפחות ±0.2 לST-52 בעובי 20 מילימטר) מספיק לאמת גבול יחיד כדי לאשר את החלק. למשל למדוד את רוחב הבסיס, עם סרגל פלדה, אם הרוחב קטן מ 111 וגדול מ109 ניתן לאשר את החלק על סמך דיוק התהליך ומידת תיקוף אחת.

לסיכום:

דרישות גיאומטריות נועדו להבטיח פונקציונאליות של פריט מיוצר. טולרנסים גיאומטריים מאפשרים לנו לתאר את האילוצים בשפה תקנית, קצרה וחד משמעית ולחסוך למי שמכיר את השפה את הצורך בהסברים מילוליים ומצגות.

טולרנס גיאומטרי מגדיר מה צריך! לא איך לייצר ולא איך למדוד.

למה כדאי ליצרן לדרוש מהלקוחות שלו שרטוטים עם טולרנסים גיאומטריים?

- טולרנס גיאומטרי מקטין סיכונים של חוסר התאמה וחוסך עבודה וזמן במיוחד לייצור ולביקורת. הייצור והביקורת יכולים לבחור את התהליך המתאים ביותר עבורם לעמידה בדרישות הגיאומטריות המתוארות בשרטוט!

- אם המדידה והדיווח נעשו בהתאמה לתקן טולרנסים שצויין בשרטוט (ISO או ASME), ובכל זאת מגיעות תלונות מהלקוח על חלקים שעברו ביקורת אך אינם טובים , אז חד משמעית שרטוט הלקוח הוא הבעיה כי אינו מתאר את הדרישות הפונקציונלית והלקוח יכול לבוא בטענות רק אל עצמו.

טולרנסים גיאומטריים הם הכלי הטוב ביותר שקיים בתעשייה להפחתת סיכונים ומחלוקות, והם ישימים וחיוניים לכל חלק (פשוט או מסובך).

שרטוט ללא טולרנסים גיאומטריים הוא פתח לסיכונים לתכן יצור ובקורת!!!

אז מתברר שלא צריך ל "המציא את הגלגל" ויש פתרונות תקניים למקרים פשוטים וגם למורכבים.

ובשורה התחתונה

גם אם עשינו משהו "אלף פעמים", ו"כולם" מבינים למה הכוונה,

יתכן וזה נפוץ ומקובל

אבל זה לא הופך להיות תקני!

שאלות? הצעות? רעיונות?

כתבו לנו – info@TES-tec.net

לפרטים על ההשתלמות הקרובה, מלא פרטיך בטופס מטה ושלח אותו אלינו או לחץ כאן